IT/OT-Integration

Relevante Maschinendaten erfassen, visualisieren und analysieren mithilfe unserer einfachen IT/OT-Integration

Zur Smart Factory mit unserer IT/OT- Integration

Mit der Vernetzung von Information Technology (IT) und Operational Technology (OT) unterstützen wir Sie auf dem Weg zur Smart Factory. Unsere Softwarelösungen ermöglichen Ihnen die Erfassung und Visualisierung aller relevanter Maschinen- und Prozessdaten, sodass Sie Ihre Fertigung transparent und messbar gestalten können.

Mit dem Zugang zu typischen Kennzahlen steigern Sie die Effizienz Ihrer Anlagen, entlasten Ihre Werker bei der Mehrmaschinenbedienung und senken die Kosten Ihres Shopfloors. Von der Maschinenverfügbarkeit über die Spindellaufzeiten und die Störungshäufigkeit bis hin zum Stromverbrauch erfassen wir alle relevanten Kennzahlen Ihrer Maschinen.

Die Lösungen von verlinked unterstützen herstellerübergreifend alle gängigen Industrieprotokolle und -standards. Durch den Einsatz kosteneffizienter Hardwareerweiterungen lassen sich auch Daten aus Alt-Anlagen gewinnen, sodass die gesamte Fertigung zuverlässig vernetzt werden kann. Die Integration der Daten in Ihre bestehende IT-Infrastruktur (ERP, MES, BI, etc.) ermöglicht die automatische Berechnung, Analyse und Auswertung von KPIs.

Mit der Vernetzung von Information Technology (IT) und Operational Technology (OT) unterstützen wir Sie auf dem Weg zur Smart Factory. Unsere Softwarelösungen ermöglichen Ihnen die Erfassung und Visualisierung aller relevanter Maschinen- und Prozessdaten, sodass Sie Ihre Fertigung transparent und messbar gestalten können.

Mit dem Zugang zu typischen Kennzahlen steigern Sie die Effizienz Ihrer Anlagen, entlasten Ihre Werker bei der Mehrmaschinenbedienung und senken die Kosten Ihres Shopfloors. Von der Maschinenverfügbarkeit über die Spindellaufzeiten und die Störungshäufigkeit bis hin zum Stromverbrauch erfassen wir alle relevanten Kennzahlen Ihrer Maschinen.

Die Lösungen von verlinked unterstützen herstellerübergreifend alle gängigen Industrieprotokolle und -standards. Durch den Einsatz kosteneffizienter Hardwareerweiterungen lassen sich auch Daten aus Alt-Anlagen gewinnen, sodass die gesamte Fertigung zuverlässig vernetzt werden kann. Die Integration der Daten in Ihre bestehende IT-Infrastruktur (ERP, MES, BI, etc.) ermöglicht die automatische Berechnung, Analyse und Auswertung von KPIs.

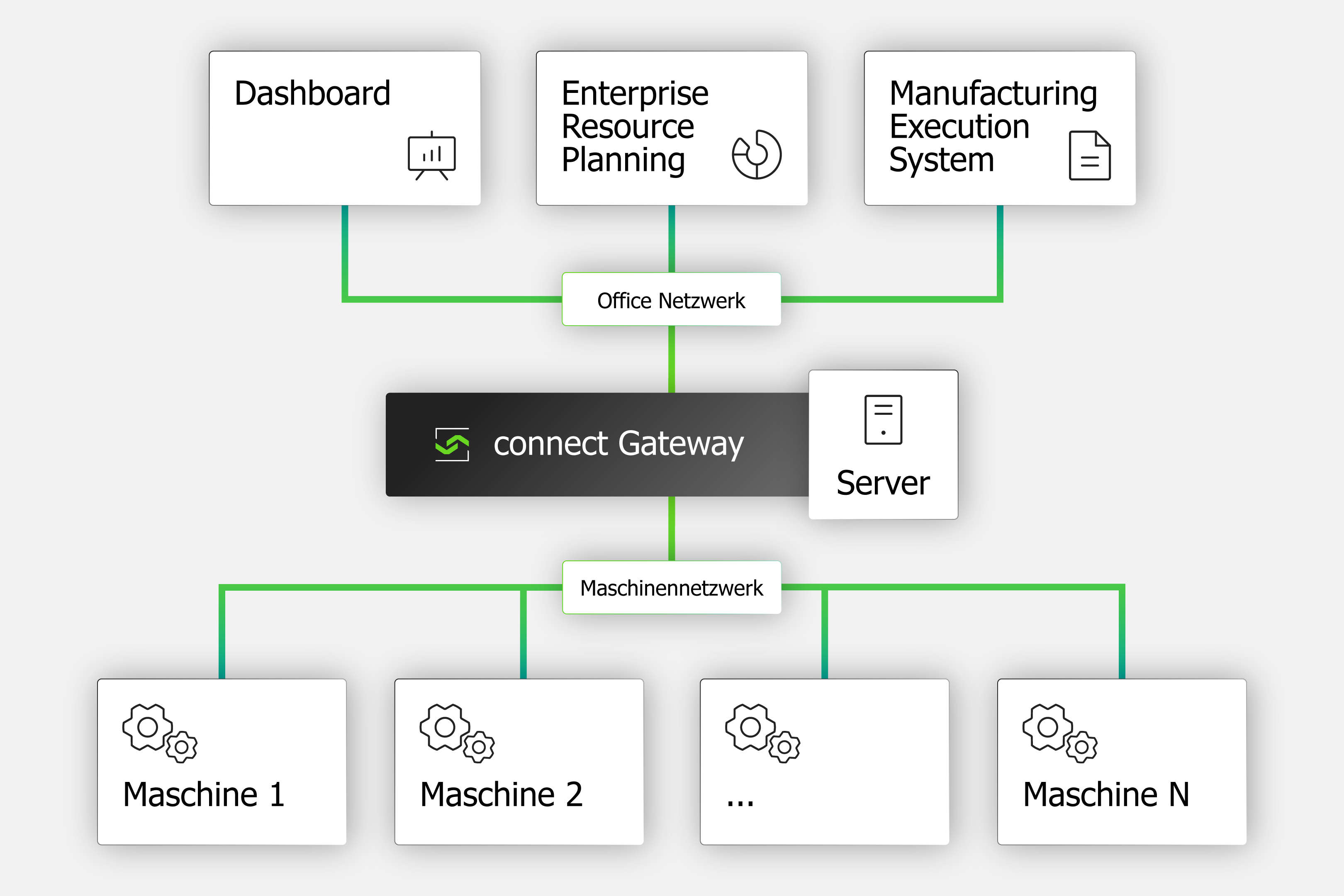

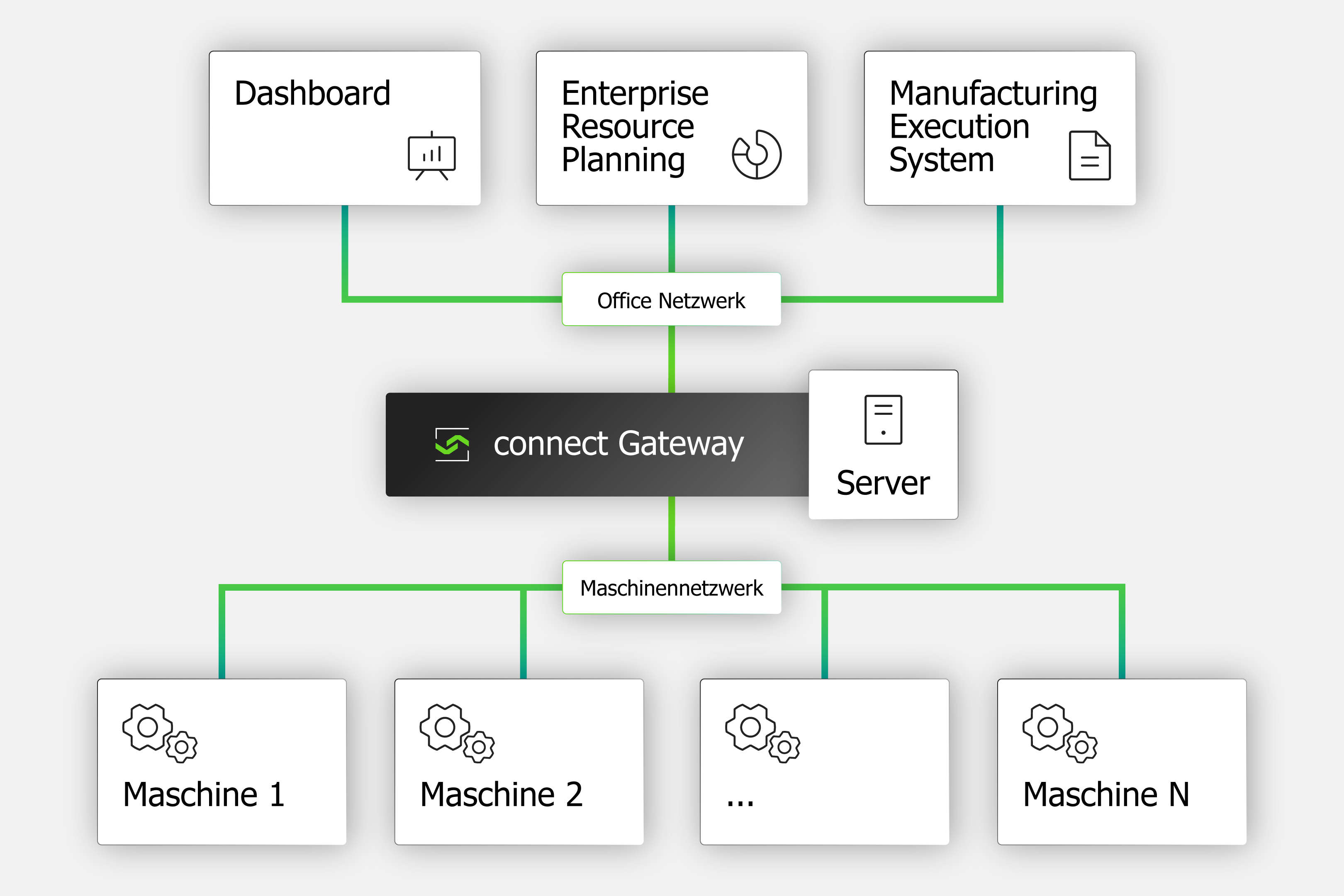

connect Gateway: MDE-Lösung für den Mittelstand

Mit dem connect Gateway bietet verlinked eine hochflexible MDE-Lösung zur herstellerübergreifenden Erfassung von Maschinen- und Prozessdaten. Wirtschaftlich effizient und ohne aufwändige Investitionen können bestehende Maschinenparks (Brownfield) vernetzt werden.

Herstellerübergreifende Datenerfassung

Die herstellerübergreifende Anbindung erfolgt durch vorkonfigurierte Adapter für gängige Kommunikationsprotokolle, wie beispielsweise CAN, MQTT, HTTP und OPC UA. Neben der Unterstützung offener Schnittstellen und Standards bietet das connect Gateway vorkonfigurierte Adapter für alle gängigen Industriesteuerungen.

Der Zugriff auf Daten aus Altanlagen ist über kosteneffiziente Hardwareerweiterungen möglich. Über moderne M2M-Protokolle können so auch Informationen aus Legacy-Systemen gewonnen werden. Für die Umsetzung spezifischer Anforderungen unterstützt die modulare Architektur des verlinked connect Gateway die Erweiterung um kundenindividuelle Adapter.

Neben der Unterstützung offener Schnittstellen und Standards bietet das connect Gateway vorkonfigurierte Adapter für zahlreiche, verschiedene Industriesteuerungen. Per Plug & Play können die Datenpunkte aus den Steuerungen einfach und sicher ausgelesen werden.

Unterstützung offener Schnittstellen und Standards

| Feldbusprotokolle/Maschinenschnittstellen |

|---|

| BACnet |

| Beckhoff ADS |

| CAN / CANopen |

| DCOM |

| EtherNet/IP |

| F-Bus |

| Fanuc Focas |

| GPIO |

| LSV2 |

| M-Bus |

| Modbus |

| S0 |

| S7comm |

| Serial (RS232, RS485, etc.) |

| M2M-Kommunikation |

|---|

| AMQP |

| Apache Kafka |

| HTTP / HTTPS |

| JMS |

| MQTT |

| MTConnect |

| OPC-DA |

| OPC-UA |

| OpenWire |

| REST |

| SNMP |

Anbindung von Industriesteuerungen

| Siemens | Sinumeric (OPC-UA, OPC-DA) |

|---|---|

| Simatik S7 (S7-200, S7-300, S7-400, S7-1200, S7-1500) | |

| Heidenhain | iTNC 530 |

| TNC 320 / 620 / 640 | |

| CNC Pilot 4110 V6.4 / CNC | |

| Pilot 4290 V7.1 | |

| CNC Pilot MP 620 | |

| CNC Pilot CP 620 / 640 | |

| TNC 426 / 430 | |

| Röders | RMS6 |

| Mitsubishi | Citizen / Mazak |

| M70 / V | |

| M700 / V | |

| C6 / C64 | |

| C70 | |

| Moeller | PS4-Series |

| Fanuc | Series 0i |

|---|---|

| Series 15 / 150 | |

| Series 16 / 160 | |

| Series 18 / 180 | |

| Series 21 / 210 | |

| Series 15i / 150i | |

| Series 16i / 160i | |

| Series 18i / 180i | |

| Series 21i / 210i | |

| Series 30i | |

| Series 31i | |

| Series 32i | |

| Series 35i | |

| Power Mate i | |

| Power Motion i |

| Siemens | Sinumeric (OPC-UA, OPC-DA) |

|---|---|

| Simatik S7 (S7-200, S7-300, S7-400, S7-1200, S7-1500) | |

| Heidenhain | iTNC 530 |

| TNC 320 / 620 / 640 | |

| CNC Pilot 4110 V6.4 / CNC | |

| Pilot 4290 V7.1 | |

| CNC Pilot MP 620 | |

| CNC Pilot CP 620 / 640 | |

| TNC 426 / 430 | |

| Röders | RMS6 |

| Mitsubishi | Citizen / Mazak |

| M70 / V | |

| M700 / V | |

| C6 / C64 | |

| C70 | |

| Moeller | PS4-Series |

| Fanuc | Series 0i |

| Series 15 / 150 | |

| Series 16 / 160 | |

| Series 18 / 180 | |

| Series 21 / 210 | |

| Series 15i / 150i | |

| Series 16i / 160i | |

| Series 18i / 180i | |

| Series 21i / 210i | |

| Series 30i | |

| Series 31i | |

| Series 32i | |

| Series 35i | |

| Power Mate i | |

| Power Motion i |

Konfiguration statt Programmierung

Durch die umfangreichen Konfigurationsmöglichkeiten des connect Gateway, können Maschinen- und Prozessdaten flexibel erfasst, gespeichert und weiterverarbeitet werden. Der Benutzer kann Regeln festlegen, nach denen beispielsweise nur bei auftretenden Störungen Daten ermittelt und protokolliert werden.

Hierdurch ist es möglich, den Datenfluss genau nach Ihren Anforderungen und Use Cases zu konfigurieren. Die hierfür notwendigen Einstellungen können über eine Konfigurationsdatei (XML) oder einfach und übersichtlich über Eingabedialoge vorgenommen werden.

Konfiguration statt Programmierung

Durch die umfangreichen Konfigurationsmöglichkeiten des connect Gateway, können Maschinen- und Prozessdaten flexibel erfasst, gespeichert und weiterverarbeitet werden. Der Benutzer kann Regeln festlegen, nach denen beispielsweise nur bei auftretenden Störungen Daten ermittelt und protokolliert werden.

Hierdurch ist es möglich, den Datenfluss genau nach Ihren Anforderungen und Use Cases zu konfigurieren. Die hierfür notwendigen Einstellungen können über eine Konfigurationsdatei (XML) oder einfach und übersichtlich über Eingabedialoge vorgenommen werden.

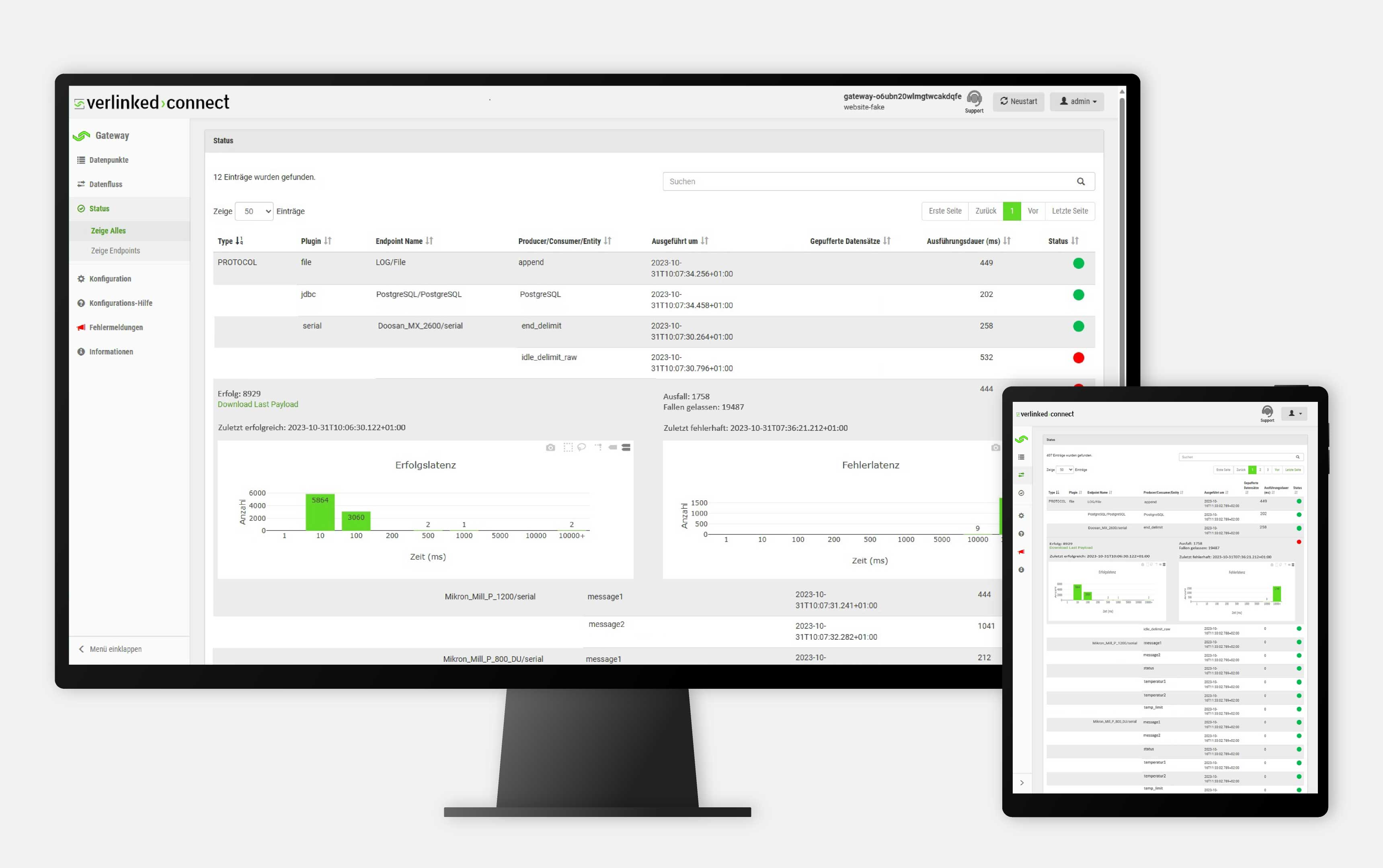

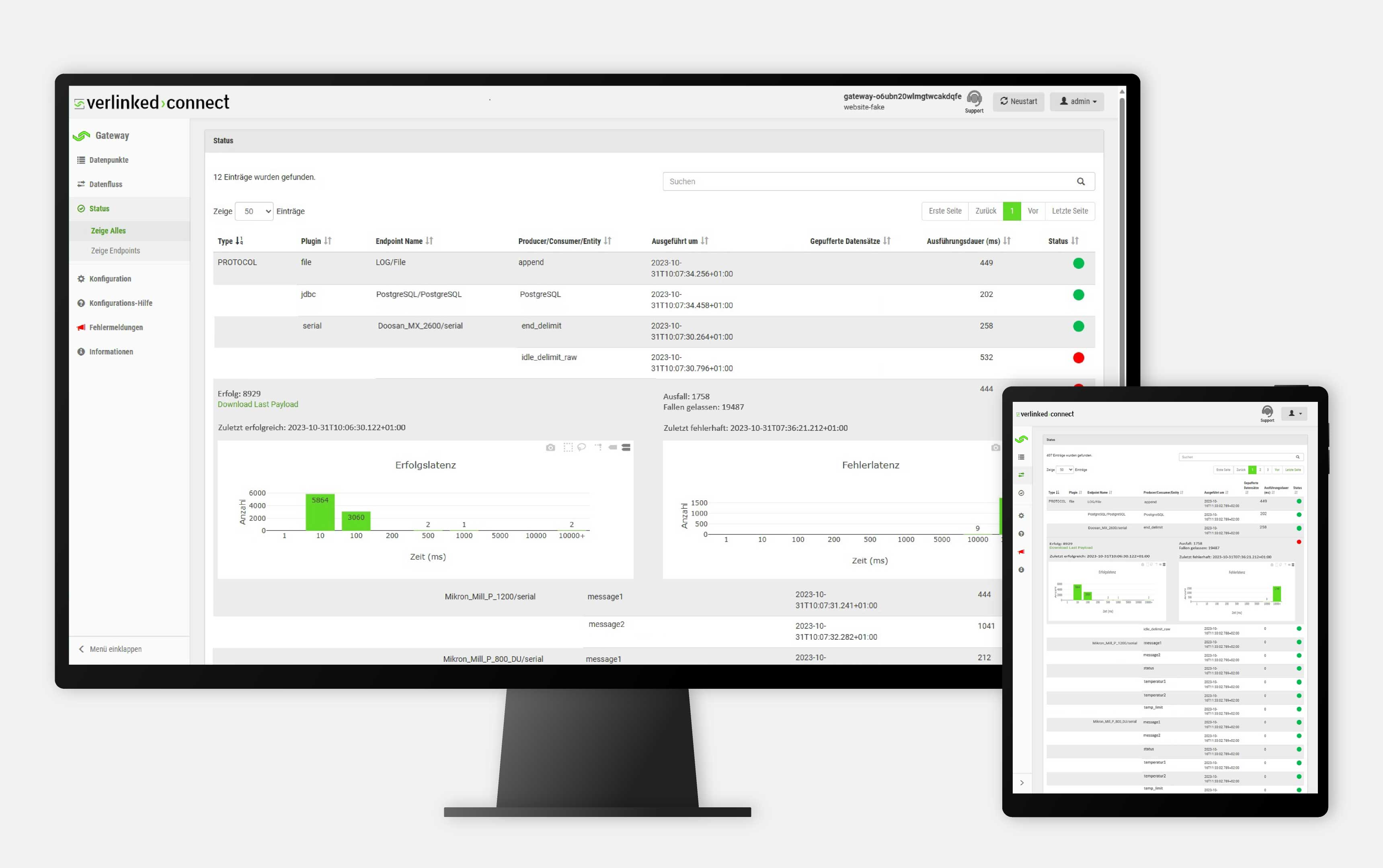

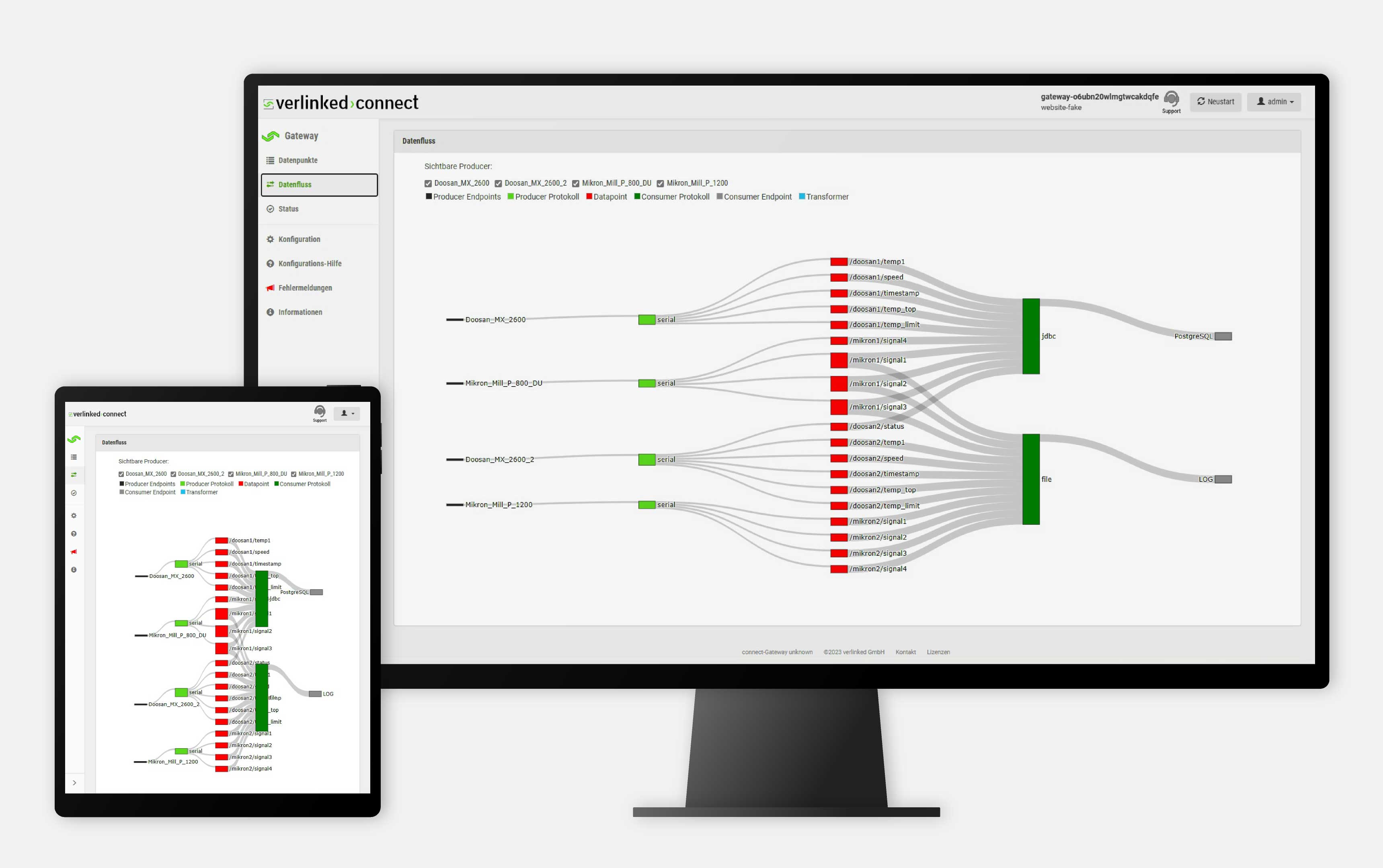

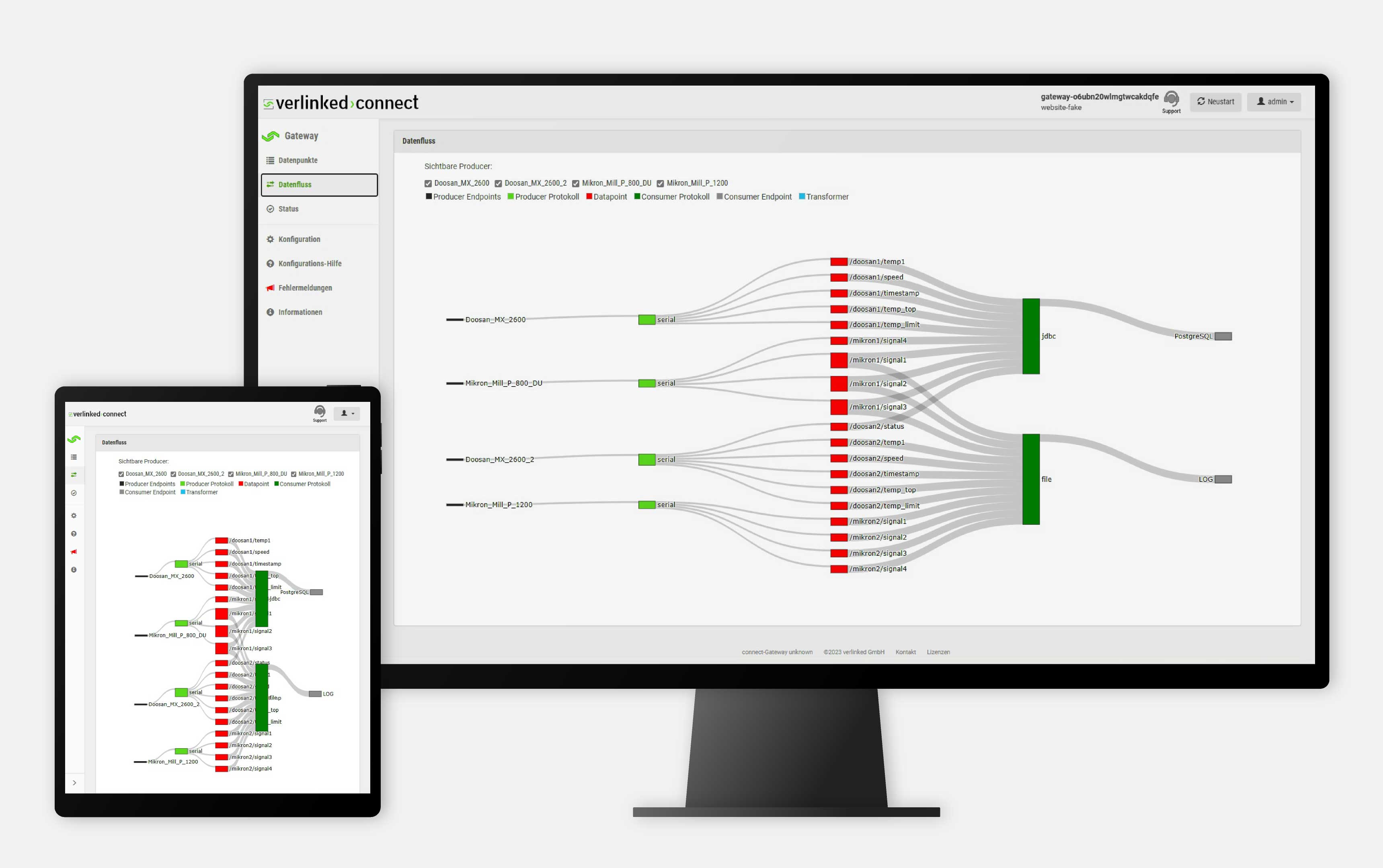

Vollständige Datentransparenz

Über die webbasierte Oberfläche kann der Datenfluss auch grafisch eingesehen werden. Übersichtliche Visualisierungen erlauben die schnelle Erfassung der aktuellen Kennzahlen.

Statistiken und Kontrollelemente ermöglichen es zusätzlich, die korrekte Funktionsweise des connect Gateway durchgängig zu überwachen.

Vollständige Datentransparenz

Über die webbasierte Oberfläche kann der Datenfluss auch grafisch eingesehen werden. Übersichtliche Visualisierungen erlauben die schnelle Erfassung der aktuellen Kennzahlen.

Statistiken und Kontrollelemente ermöglichen es zusätzlich, die korrekte Funktionsweise des connect Gateway durchgängig zu überwachen.

Möglichkeiten zur Datenvisualisierung und -analyse

Visuelles Management

Visuelles Management durch die Anzeige von Daten direkt auf dem Shopfloor.

Mehrmaschinen- bedienung

Unterstützung von Werkern bei der Mehrmaschinenbedienung durch zentrale Dashboards (Live-Daten-Anzeige).

Unterstützung von Werkern bei der Mehrmaschinen- bedienung durch zentrale Dashboards (Live-Daten-Anzeige).

Performancemessung

Performance- messung

Auswertung der Maschineneffektivität durch automatisch erfasste und berechnete KPIs.

Anlagenüberwachung

Anlagen- büberwachung

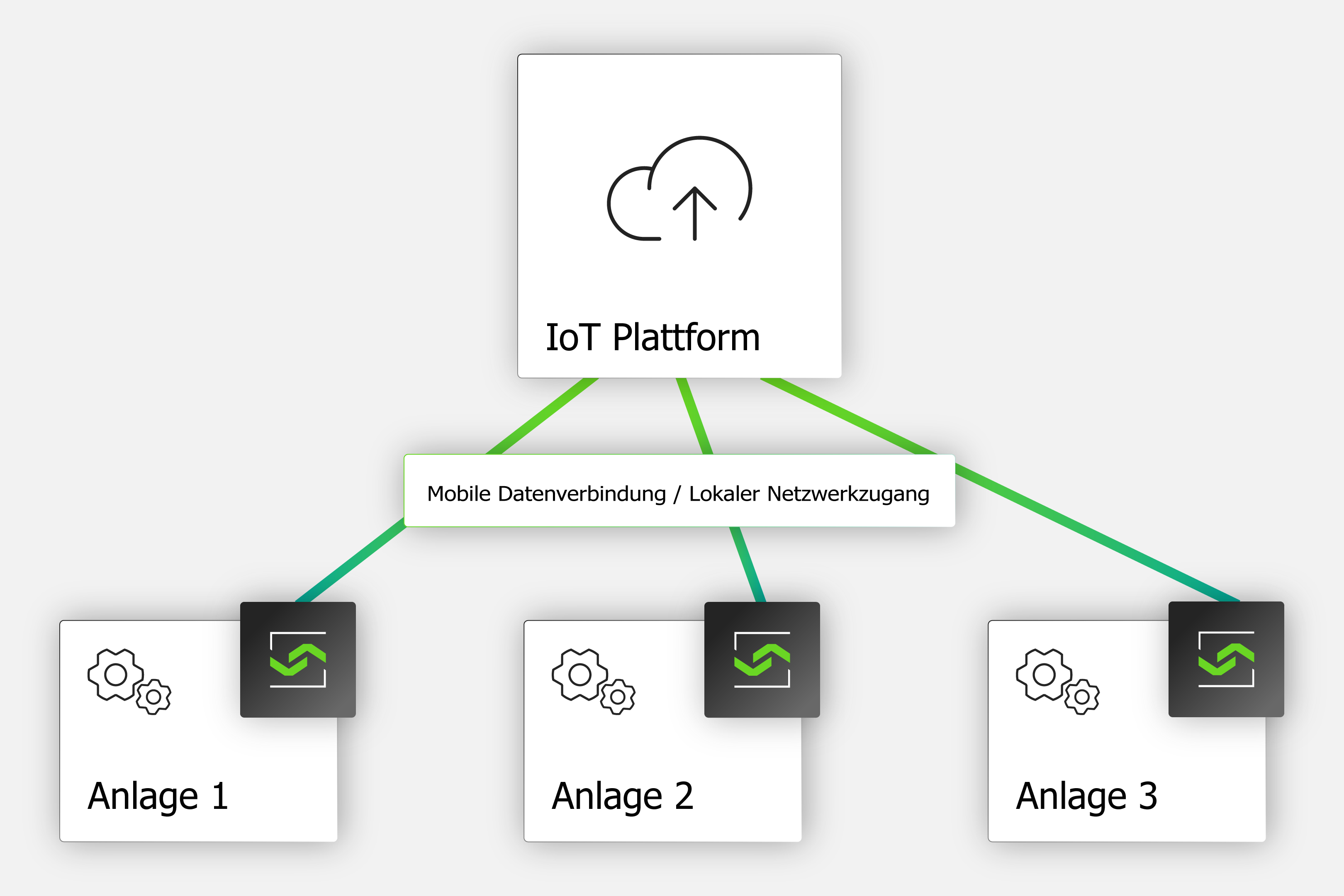

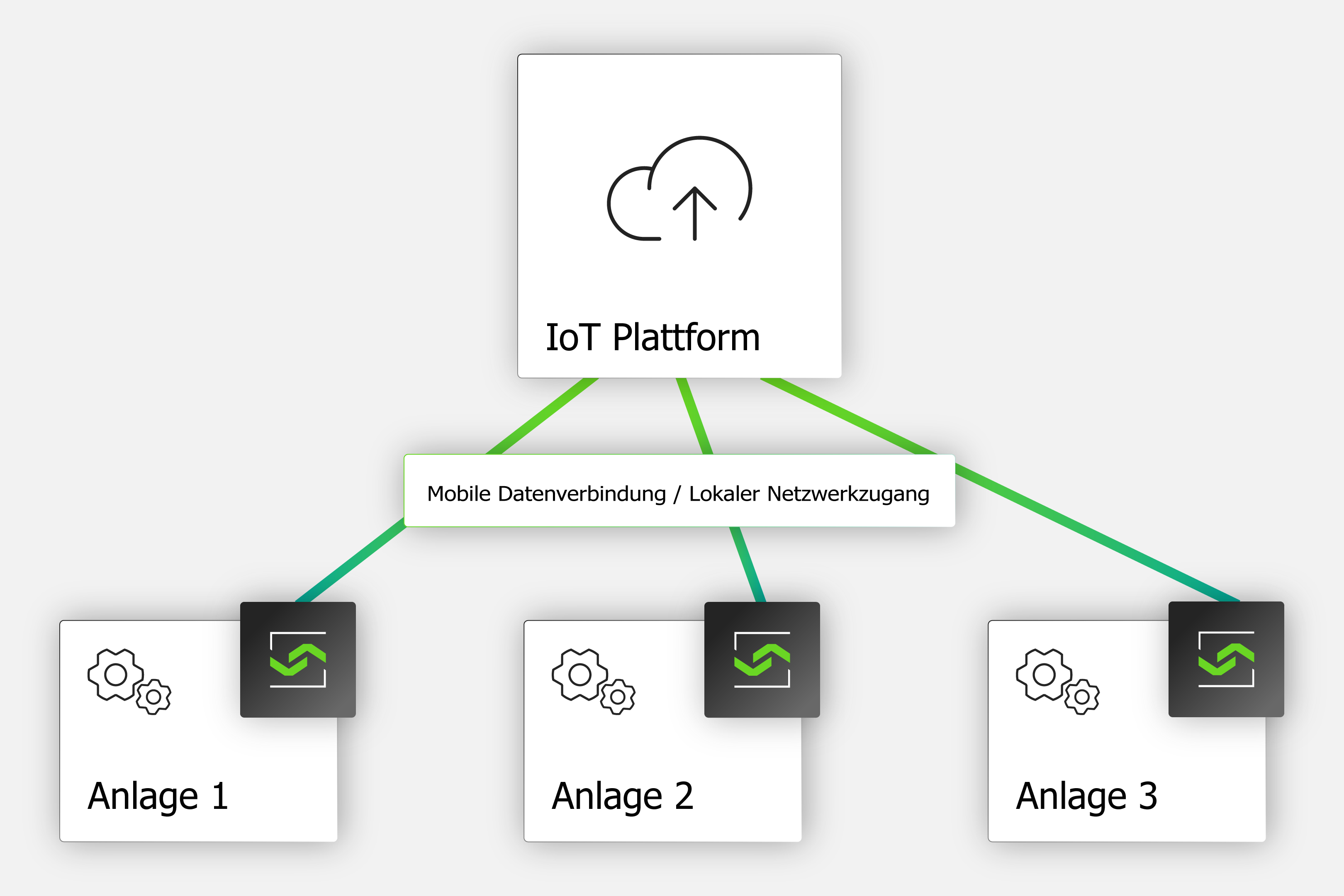

Vorbeugende Wartung und Remote Service durch die permanente Überwachung von Anlagen.

Flexible Einsatzmöglichkeiten

Maschinendatenerfassung in der Produktion

Flexible Einsatzmöglichkeiten

Maschinendatenerfassung in der Produktion

IoT Anbindung von Anlagen im Feld

IoT Anbindung von Anlagen im Feld

Lernen Sie uns kennen