WAAM:

Wire Arc Additive Manufacturing

3D-Druck mit digitaler Prozessüberwachung qualitätssicher, effizient und nachhaltig umsetzen.

Was ist Additive Fertigung?

Die Additive Fertigung (engl. Additive Manufacturing, kurz AM, früher auch Generative Fertigung) ist ein innovatives Fertigungsverfahren, bei dem Bauteile mittels 3D-Druck schichtweise aufgebaut werden. Als Ausgangsmaterial dienen Kunstharze (beispielsweise Resin), Kunststoffe, Keramiken oder Metalle.

Metalle müssen für die industrielle Produktion zunächst in Pulver- oder Drahtform gebracht werden. Im 3D-Druck häufig eingesetzte Metalle sind unter anderem Aluminium, Kobalt-Chrom, Edelstahl, Kupfer, Stahl oder Titan.

Die Additive Fertigung bietet gegenüber konventionellen Herstellungsverfahren einige Vorteile. Insbesondere ist sie in der Regel emissionsärmer, weil für die Produktion weniger Material und Energie aufgewendet werden müssen.

Auch produziert sie weniger Ausschuss, weil im Gegensatz zu spanenden Verfahren nichts oder nur wenig vom Ausgangsmaterial abgetragen werden muss. Im Falle von Titan führt das zusätzlich zu einem einfacheren Recycling, da die Späne nach einer Kontamination mit Sauerstoff nicht ohne Weiteres in den Materialkreislauf zurückgeführt werden können.

Durch die Aufschichtung von Material können Additive Fertigungsverfahren auch besonders große oder hohle Strukturen produzieren, die sich durch ein ideales Verhältnis von Gewicht und Festigkeit auszeichnen. Innerhalb eines Bauteils wird außerdem erprobt, unterschiedliche Werkstoffe zu kombinieren, um verschiedene Funktionen (beispielsweise Wärmeleitfähigkeit und Härte) miteinander zu verbinden.

Zusätzlich möglich ist die Integration und Verkapselung von Sensoren wie RFID-Tags in Werkstücken, die dadurch ideal vor äußeren Einflüssen geschützt werden.

3D-Druck kommt in der Industrie heute sowohl in der Prototypenfertigung und Parallelproduktion als auch in der Herstellung von Einzelstücken oder Kleinserien zum Einsatz. In der Serienfertigung wird das Verfahren auch zur Produktion von Bauteilen mit besonderen Anforderungen an Funktionen oder Geometrie angewandt.

© verlinked

Was ist Wire Arc Additive Manufacturung (WAAM)?

Wire Arc Additive Manufacturing (kurz WAAM) ist ein Verfahren der Additiven Fertigung und zählt zur Kategorie der DED-Prozesse (Directed Energy Deposition, deutsch etwa „gerichtete Energieabscheidung“). WAAM basiert technologisch auf dem Lichtbogenschweißen.

Diesem verdankt das WAAM-Verfahren auch seinen Namen: Ein Metalldraht (Wire) wird mithilfe eines Lichtbogens (Arc) abgeschmolzen und von einem Roboter auf einer Grundplatte aufgeschichtet. Anders als beim Lichtbogenschweißen jedoch nicht als einzelne Schweißnaht zum Fügen von Bauteilen, sondern schichtweise zur Herstellung komplexer dreidimensionaler Strukturen.

Verschiedene Schweißtechniken können im WAAM-Verfahren eingesetzt werden:

- Metall-Inertgas-Schweißen (MIG) und Metall-Aktivgas-Schweißen (MAG)

- Wolfram-Inertgasschweißen (WIG/TIG)

- Plasma-Lichtbogenschweißen (Plasma arc welding, PAW)

- Cold Metal Transfer (CMT)

Ausgangspunkt ist das 3D-CAD-Modell des Bauteils, das die Zielgeometrie festlegt. Mithilfe geeigneter CAM-Software wird daraus ein Bahnprogramm generiert, das die optimalen Bewegungs- und Prozessparameter für den Roboter beziehungsweise die WAAM-Anlage definiert. Gefertigt werden in der Regel „Near Net Shape“-Rohlinge, die für die Erreichung der Endmaße und Oberflächenqualitäten nachbearbeitet werden.

Vorteile des WAAM-Verfahrens

Gegenüber anderen Formen der Additiven Fertigung bietet WAAM einen deutlich schnelleren Materialauftrag (mehrere hundert Kubikzentimeter pro Stunde). Dieser ermöglicht hohe Aufbauraten und die zügige Herstellung auch großvolumiger Bauteile.

Weil anders als bei pulverbasierten Verfahren außerdem keine limitierenden Baukammern genutzt werden müssen, wird die Größe von Werkstücken lediglich durch die Reichweite des Roboters begrenzt. In der Vergangenheit konnte dadurch beispielsweise eine Fußgängerbrücke im WAAM-Verfahren hergestellt werden.

Die Anlaufkosten sind dabei vergleichsweise niedrig, weil keine Spezialanlagen wie beispielsweise Vakuumkammern benötigt werden. Auch der verwendete Schweißdraht ist in der Regel deutlich günstiger als granuliertes Metallpulver und noch dazu besser verfügbar. Eine Vielzahl metallischer Werkstoffe liegt in Form von Draht vor und kann im WAAM-Verfahren genutzt werden.

Im Gegensatz zu Metallpulver, das wegen feiner Staubpartikel ein Gesundheitsrisiko für Werker darstellt und besondere Logistik erfordert, sind die Werkstoffe für diesen 3D-Druckprozess einfacher zu lagern und zu verarbeiten. Die Anlagentechnik einer WAAM-Zelle ist zudem deutlich weniger komplex und kommt ohne die beim Laserschmelzen oftmals erforderliche Vakuumtechnik aus.

Nachteile des WAAM-Verfahrens

Ein wesentlicher Nachteil des WAAM-Verfahrens ist die im Vergleich zu pulverbasierten Verfahren geringere Präzision. Dadurch sind Bauteile aus WAAM in der Regel „endkonturnahe“-Rohlinge, die aufgrund ihrer häufig raueren und ungleichmäßigeren Oberflächen eine Nachbearbeitung durch Abschleifen, Fräsen oder Polieren erfordern.

Darüber hinaus entstehen im WAAM-Prozess Aufwände durch die sorgfältige Planung der Schweißbahnen (Bahnplanung), das Einstellen der Fertigungsparameter, die Sicherung der Qualität während der Fertigung sowie die anschließende Dokumentation.

Das setzt erfahrene Bediener voraus, die sowohl im Schweißen als auch im Programmieren geschult sind und einen reibungslosen und reproduzierbaren Prozessablauf gewährleisten.

Um diese Einstiegshürden zu überwinden, empfehlen wir den Einsatz von Hard- und Softwarelösungen, die sich in der Praxis bewährt haben. Diese unterstützen Sie effektiv bei der Prozessplanung und -optimierung und stellen eine lückenlose Überwachung und Dokumentation der Fertigungsparameter sicher.

Best Practice: Digitaler WAAM-Prozess für Titanbauteile

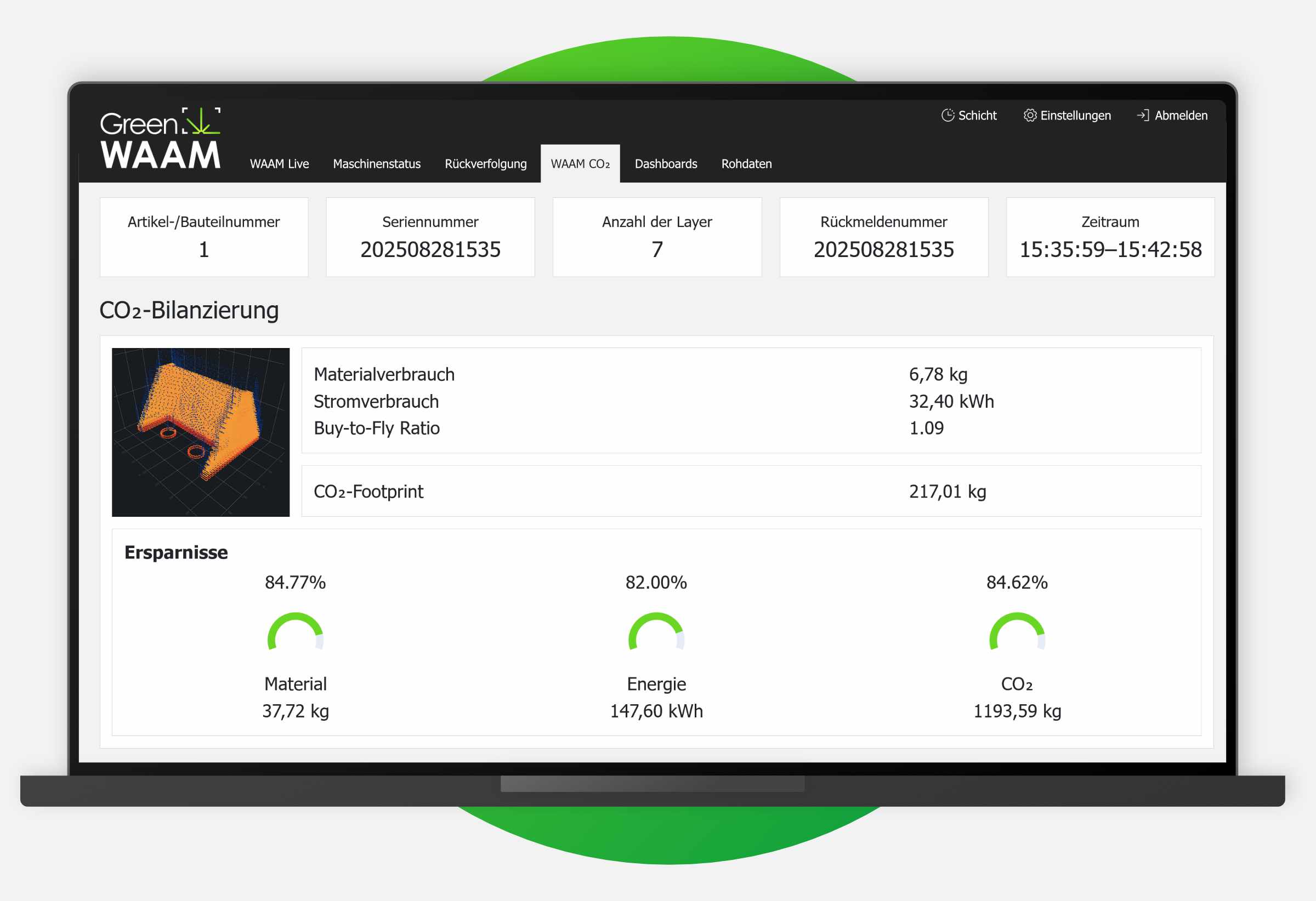

Um die Einhaltung enger Prozessfenster bei der Fertigung von Titanbauteilen sicherstellen zu können, haben wir für einen mittelständischen Aerospace-Zulieferer die Digitalisierung seiner WAAM-Zelle umgesetzt. Die digitale Integration ermöglicht die Live-Überwachung von Materialbedarf, Energieverbrauch und Prozessqualität des 3D-Druckvorgangs.

Zusätzlich erlaubt sie die Simulation des Fertigungsvorgangs, die KI-basierte Bahnplanung und die automatische Ermittlung der optimalen Prozessparameter. Effiziente WAAM-Prozesse werden dadurch auch in Branchen wie der Luft- und Raumfahrt realisierbar, die höchste Anforderungen an Bauteilqualität und Prozessstabilität stellen.

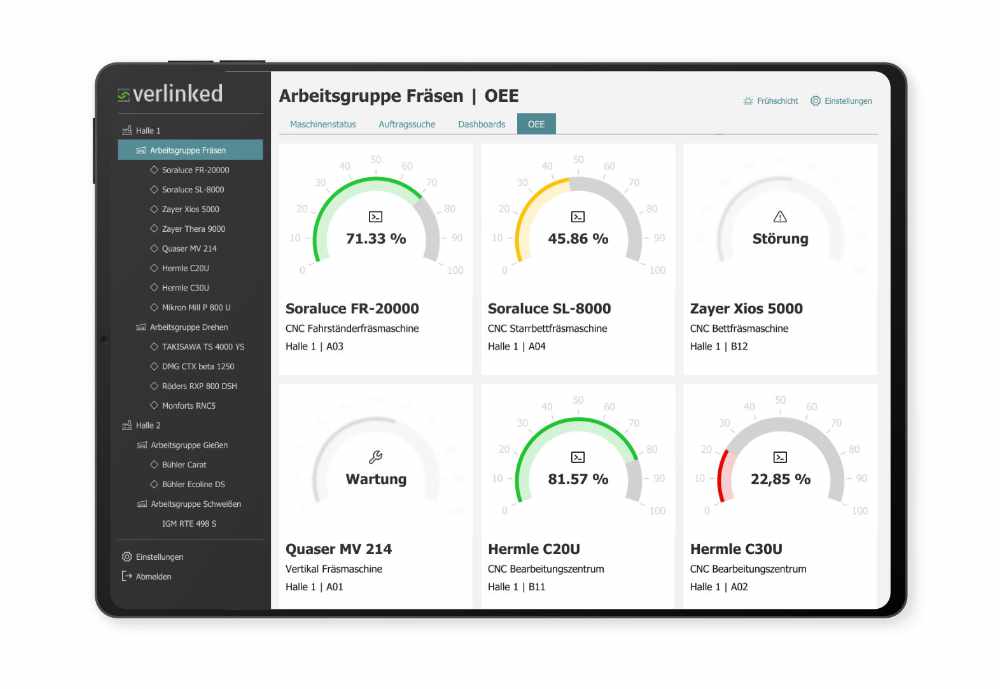

Dashboards visualisieren Live-Daten aus dem WAAM-Prozess

© verlinked

Features

Unsere Digitalisierung bietet alle Features, um das WAAM-Verfahren qualitätssicher und wirtschaftlich sinnvoll in der Produktion von KMUs einsetzen zu können:

- Simulationsgestützte Bahnplanung

Die KI-basierte Berechnung und Simulation des optimalen Schweißpfads schaffen kürzere Vorlaufzeiten und ersetzen manuelle Tests und Probeläufe. - Datenbasierte Qualitätssicherung

Die Live-Überwachung und -Prüfung der Fertigungsparameter gewährleistet, dass sich alle Werte des Schweißprozesses im zulässigen Rahmen bewegen. - Ressourcenoptimierte Produktion Das emissionsarme WAAM-Verfahren spart Material ein, reduziert die Ausschussmenge und verringert Energieverbräuche.

- Remote Überwachung

Die Nutzung von Webcams innerhalb der WAAM-Zelle ermöglicht es, den Fortschritt des Druckprozesses jederzeit remote nachzuvollziehen. - Nachhaltiger Materialeinsatz

Das Titan wird durch Inertgas vor der Kontamination mit Sauerstoff geschützt und kann in den Materialkreislauf zurückgeführt werden. - Automatische Dokumentation

Die erfassten Daten werden nach Abschluss des WAAM-Prozesses automatisch in einer durchsuchbaren Datei gespeichert.

© verlinked

Nachhaltigkeit und Effizienz

Durch die Umstellung auf digitale WAAM-Prozesse konnte der Kunde erhebliche Effizienzgewinne erzielen. Im Vergleich zu einem konventionell gefertigten Referenzbauteil sparte das WAAM-Verfahren circa 70 % an Material und 25 % an Zeit ein. Auch der Energieverbrauch der Produktion reduzierte sich um etwa 60 %.

In Zeiten steigender Anforderungen an nachhaltige Herstellungskonzepte war die Einführung ein wichtiger Baustein, um wirtschaftliche Titanfertigung bei gleichbleibend hoher Bauteilqualität gewährleisten zu können. Das Potenzial der WAAM-Prozesse steigt dabei mit jedem gefertigten Bauteil: Denn die Daten aus den Herstellungsprozessen werden automatisch gespeichert und können bei der Planung zukünftiger emissionsarmer Fertigungszyklen berücksichtigt werden.

Welche Live-Daten liefern digitale WAAM-Prozesse?

Je nach Anwendungsfall kommen verschiedene Daten infrage, die im Zuge eines digitalen WAAM-Prozesses erfasst werden. Zu den relevantesten zählen:

- Drahtvorschubgeschwindigkeit

- Schweißgeschwindigkeit

- Stromstärke

- Stromspannung

- Temperatur

- Artikel-/Bauteilnummer

- Anzahl der Segmente

- Layernummer

Für welche Branchen eignen sich digitale WAAM-Prozesse?

Die digitale Planung und Überwachung von WAAM-Prozessen ist insbesondere in Branchen unerlässlich, die hohe Anforderungen an Qualität, Sicherheit, Dokumentation oder Nachverfolgbarkeit stellen – unter anderem:

- Automotive

- Luftfahrt & Raumfahrt

- Schifffahrt & Marinetechnik

- Medizintechnik

- Architektur & Bauwesen

- Energie, Öl & Gas

WAAM für Ihren Anwendungsfall

Gemeinsam mit Ihnen digitalisieren wir Ihren WAAM-Prozess passgenau entsprechend Ihrer Anforderungen. Egal, ob kostengünstige Prototypenherstellung, nachhaltige Sonderanfertigung oder ressourcenschonende Serienproduktion: Dank digitaler Planung und Überwachung können Sie 3D-Druck in Ihrer Fertigung qualitätssicher und wirtschaftlich skalieren.